Métodos de aplicación del estuco: la teoría

En el siguiente artículo, me gustaría conversar acerca de las diferencias entre los dos métodos de aplicación del estuco dentro del moldeo a la cera perdida. Anteriormente, Jones [1] ha presentado algunos documentos sobre el tema. Me gustaría revisar el trabajo que realicé durante mi doctorado y que presenté en una conferencia ICI en 2013 [2].

Existen muchos factores que afectan al método de aplicación del estuco; por lo tanto, voy a comenzar por lo básico de cada método. El primer artículo define las características básicas del proceso y la teoría de aplicación, y la energía dentro de la aplicación del estuco durante el arenado. Luego, observaremos el efecto que tiene sobre la resistencia de la cáscara, la permeabilidad y la microestructura.

Cabe señalar que ambos métodos tienen beneficios y dificultades para la aplicación del estuco. El exceso de arenado en ambos métodos puede corroer la arena y provocar abrasión.

Figura 1 El exceso de arenado de las piezas provoca abrasión y parches de calvicie

Además, durante las operaciones de arenado, se pueden romper algunos refractarios, lo que conduce a un aumento de los finos o polvo de estuco dentro del sistema. Luego, este polvo cubre el limo húmedo y reduce la recolección de la arena, lo que genera cáscaras más finas y más débiles. Los finos de estuco son una propiedad clave que deben tenerse en cuenta. Los fabricantes de equipos y los proveedores de materiales deben supervisar esta propiedad usando la extracción durante la fabricación y el procesamiento.

Arenado por lluvia

Perspectiva general

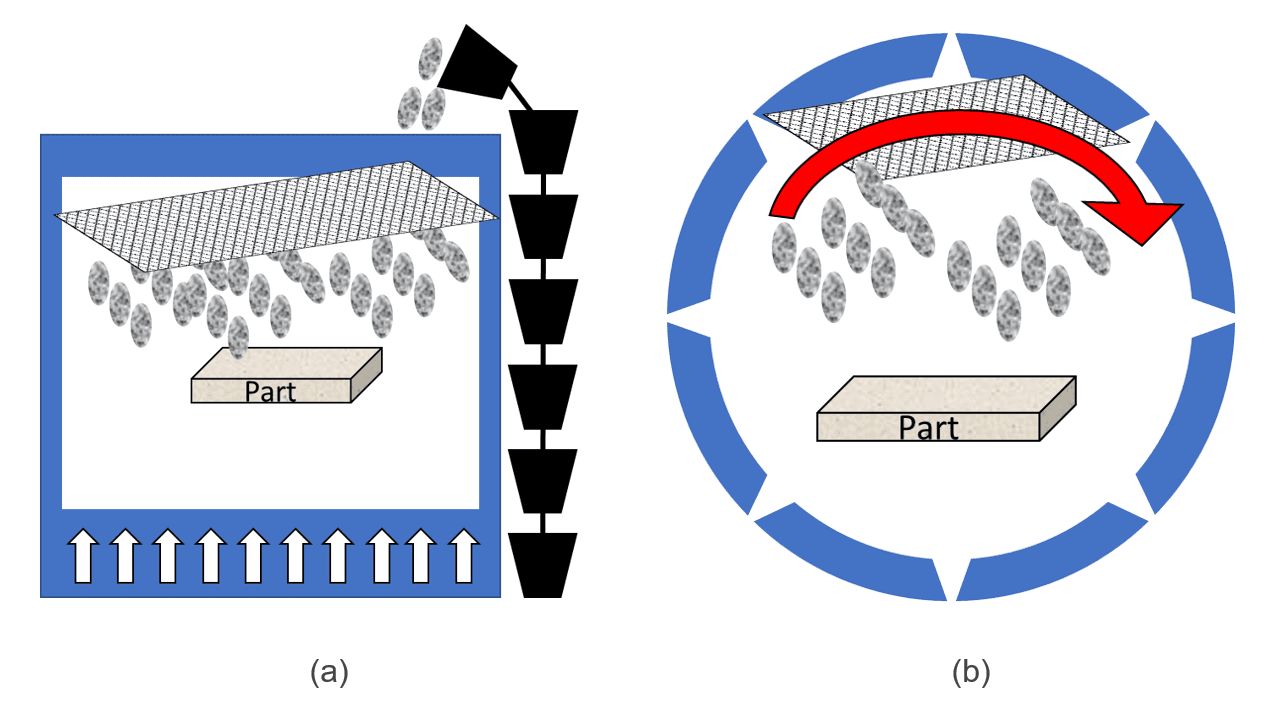

El arenado por lluvia consiste en tirar arena en forma de lluvia sobre el limo húmero. Existen dos métodos mediante los cuales se puede lograr esto. Según la figura 1, (a) lluvia giratoria y (b) lluvia vertical son dos métodos de arenado por lluvia. Este es un sistema de “línea de vista” en el cual la arena que cae debe aplicarse a la cáscara húmeda.

Una característica de estos sistemas es el tamizado automático de la arena durante la aplicación, lo que reduce los grumos de arena que se aplican a la cáscara.

Figura 2 Variaciones del arenado por lluvia: (a) arenador por lluvia barrena o de balde y (b) arenador por lluvia giratorio

Lechos fluidizados

Los lechos fluidizados se usan ampliamente en muchas aplicaciones, entre las que se incluyen las industrias farmacéutica y de procesamiento de alimentos [3]. Un lecho fluidizado se forma al pasar un fluido, en general un gas (aire) hacia arriba a través de un lecho de partículas que se apoyan en un distribuidor [4]. Este método puede usarse de manera efectiva si hay agujeros ciegos y áreas sombreadas que necesitan cobertura. Sin embargo, este proceso requiere de un control de procesos más estricto y de un mantenimiento regular del tamizado para garantizar el recubrimiento efectivo de las cáscaras.

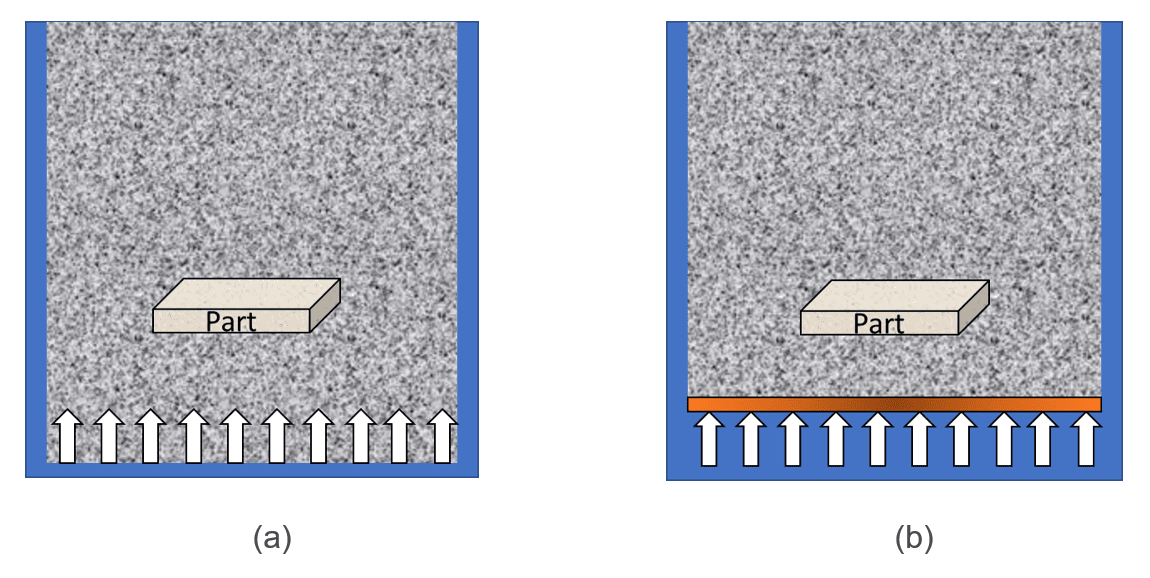

Dentro de los lechos fluidizados, también hay dos variantes que se emplean para energizar las partículas. Dentro de la figura (a), se pueden usar chorros de aire para fluidizar la arena. De manera alternativa, según la figura 3 (b) se ubican baldosas de cerámica porosa debajo de la arena, que se usa para dispersar el aire desde abajo de la arena.

Figura 3 Variaciones de arenado del lecho fluidizado (a) lecho fluido de chorro y (b) lecho fluido de baldosa porosa

Teoría

Se puede calcular la velocidad de una partícula de estuco desde un arenador por lluvia antes de impactar con la cáscara con el modelo de velocidad térmica de una partícula:

donde m es la masa de la partícula, es la aceleración por gravedad, ρ es la densidad del fluido, A es el área de la partícula y Cd es el coeficiente de arrastre. Posteriormente, puede calcularse la energía cinética con la Ecuación 2:

Donde es la masa del objeto y es la velocidad.

Los lechos fluidos muestran las siguientes propiedades [4]:

- Las partículas se comportan como un líquido de la misma densidad aparente

- La presión dentro del lecho varía con la profundidad

- El movimiento de la partícula es rápido, lo que genera una buena mezcla

- Una superficie alta de la partícula está disponible

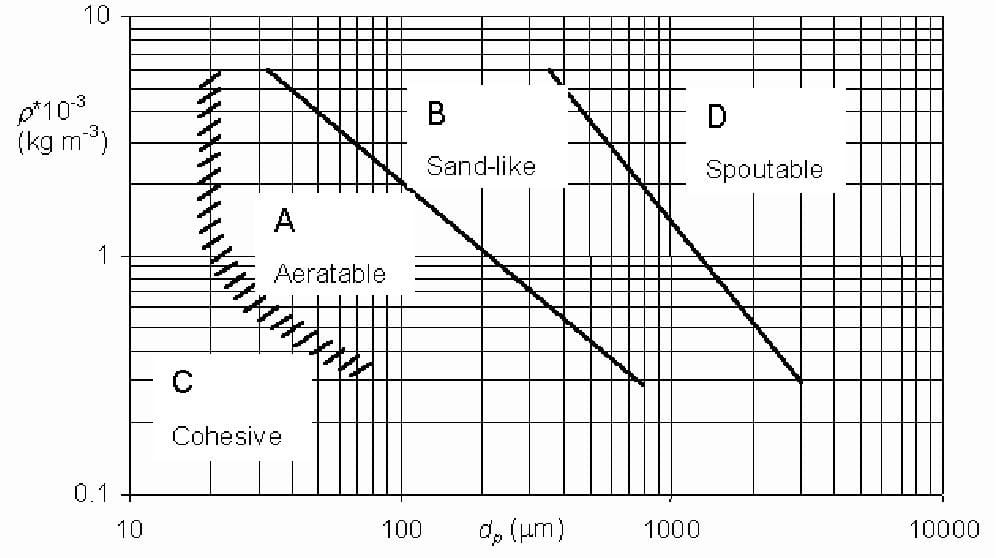

Para las aplicaciones en moldeo a la cera perdida, las propiedades de las partículas y la subsiguiente fluidización se asemejan a las partículas del grupo B, tal como se describen en los grupos de Geldart en la Figura 4 [5]

Figura 4 grupos de partículas Geldart [3]

Las propiedades de las partículas del grupo B son [5]:

- Las fuerzas entre partículas son imperceptibles

- Se forman burbujas a medida que la velocidad del gas alcanza la velocidad de mínima fluidización

- La expansión del lecho es pequeña

El tamaño de la burbuja aumenta la velocidad del gas

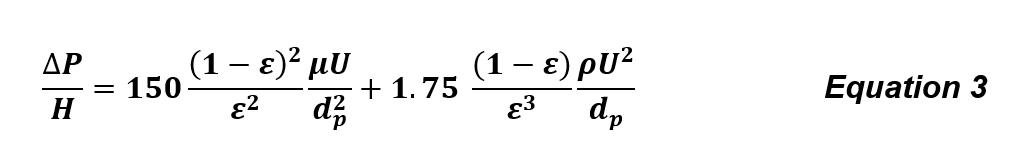

Para los lechos fluidizados, se puede utilizar la ecuación de Ergún para medir la caída de presión del lecho fluidizado. La ecuación de Ergún se puede expresar como [4]:

donde:

= caída de presión a lo largo del lecho fluidizado

H = la altura a lo largo de la caída de presión

ε = fracción vacía de la partícula

dp = diámetro de la partícula

U = velocidad superficial del fluido

ρ = densidad del fluido

µ = velocidad del fluido

Mediante el uso de estas ecuaciones, y de evidencia empírica que se obtuvo a través de las mediciones en proceso, se calculó la energía de un estuco secundario estándar. Para realizar el cálculo, se utilizó una partícula de 80 µm de aluminosilicato (que se supuso que era esférica).

Existe una diferencia por un factor de aproximadamente 25 veces entre el arenado por lluvia y los lechos fluidizados. Para el arenado por lluvia, la energía calculada fue de 2,8 x 10-5 J. Para resolver la U en la ecuación 3, se determinó que la velocidad de una partícula de estuco dentro del lecho era de 0,085 m s-1, mientras que para la aplicación del lecho fluidizado, se calculó la energía por partícula en 1,15 x 10-6 J. Si bien esta es una gran diferencia de energía, ambos sistemas aún tienen beneficios.

Resumen

Hay aspectos positivos y negativos relacionados con ambos métodos de aplicación del estuco. Algunos beneficios durante el proceso están presentes cuando se usa cualquiera de los métodos. Existe una gran diferencia en la energía que imparten las partículas, y, por lo tanto, esto afectará el rendimiento mecánico y microestructural de la cáscara. En el próximo artículo, revisaremos esta cuestión en más detalle. ¡No te lo pierdas!

Referencias:

[1] Jones, S., C. Yuan, and S. Blackburn, Fundamental Study of the Microstructure and Physical Properties of Fluidised Bed and Rainfall Sanding Ceramic Shells, . Journal of Materials Science and Technology, 2007. 23(6): p. 706-714.

[2] Dooley, G. et al. “Effect of Stucco Application Method on the Mechanical Performance & Microstructure of Investment Casting Shells”, Oct 9, 2013, 60th ICI Technical Conference, Pittsburgh, PN

[3] Technology, A.C. Fluid Bed Systems. Available from: http://www.appliedchemical.com/products/fluid_bed_systems/.

[4] Seville, J., Fluidisation of Cohesive Particles, in Granulation. 2007, Elsevier. p. 1041-1069.

[5] Geldart, D., Types of Gas Fluidization. Powder Technology, 1973. 7(5): p. 285-292.

< Back to insights