Perméabilité du moulage à la cire perdue

Introduction

La perméabilité est une propriété clé de toute carapace et peut être responsable du succès ou de l’échec d’un système de carapace. La perméabilité est une propriété clé de toute carapace et peut être responsable de nombreux défauts liés au moulage comme la reprise et le non chargé. Elle peut également permettre à la cire de se dilater dans la carapace pendant le décirage, réduisant les craquements de la carapace. Premièrement, discutons de ce que l’on entend par le terme « perméabilité », comment elle est mesurée et comment elle peut affecter les propriétés d’une carapace.

Perméabilité vs. porosité

La première chose qu’il faut comprendre, c’est que la perméabilité ne représente pas le nombre de vides dans une carapace. Il existe une relation étroite mais différente entre la perméabilité et la porosité :

- La porosité est une mesure du nombre de vides présents dans un système de carapace

- La perméabilité est une mesure de la facilité avec laquelle un fluide peut se déplacer dans la carapace

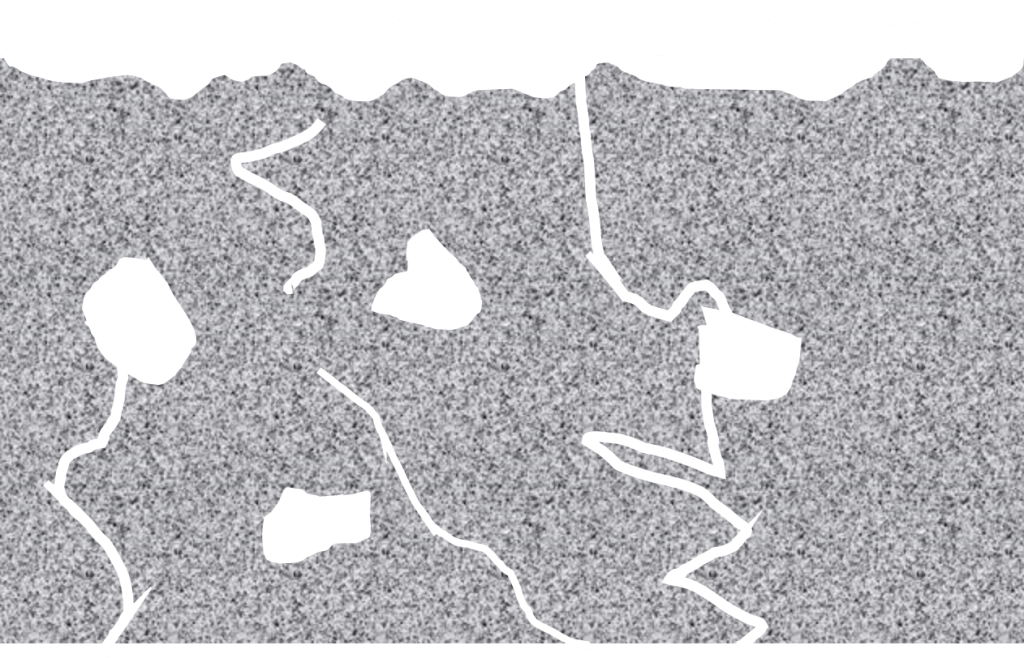

Par conséquent, une carapace peut être très poreuse, mais non perméable si l’air n’a pas de passage pour s’en échapper. Heureusement, dans les systèmes de carapace, ce n’est pas le cas, mais rappelez-vous qu’une carapace poreuse ne signifie pas qu’elle est perméable. Ceci est mis en évidence dans le schéma 1 ci-dessous.

|

|

|

Carapace poreuse avec une faible perméabilité |

Carapace poreuse avec une perméabilité plus élevée |

|

Schéma 1 : Porosité vs. perméabilité |

|

Dans cet optique, il est correct de dire qu’une carapace à haute perméabilité est poreuse mais qu’une carapace à haute porosité n’est pas nécessairement perméable !

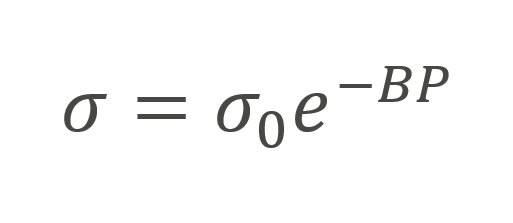

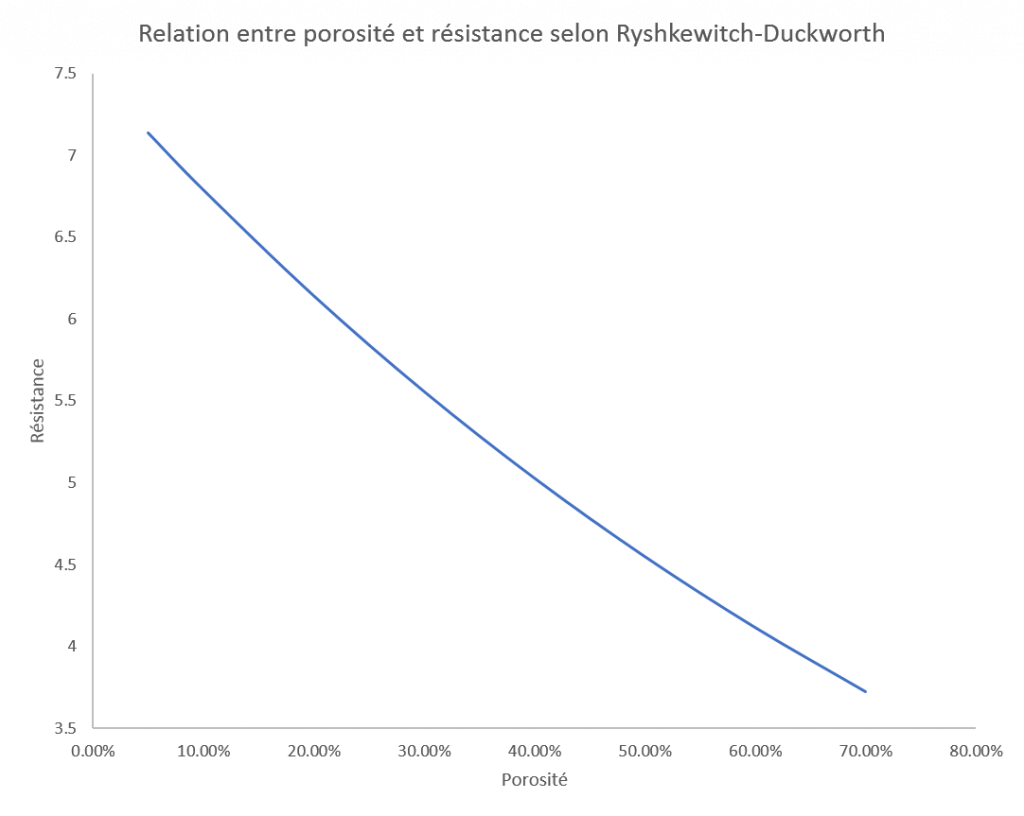

La porosité rivalise avec la capacité des carapaces à maintenir la résistance, comme indiqué par l’équation de Ryshkewitch-Duckworth [1]. Selon l’équation ci-dessous, l’augmentation de vides ou de la porosité dans un échantillon réduit la résistance de l’échantillon.

Avec σ représentant la résistance du corps poreux, σ0 la résistance d’un corps non poreux de la même matière et P la porosité de l’échantillon exprimée en fraction. B est une constante.

Ceci nous indique que même s’il y a une proportionnalité directe de la résistance de la carapace à la porosité à l’intérieur de celle-ci, pour la même matière :

Ceci peut être vu graphiquement dans le schéma 2.

Comment la perméabilité est-elle mesurée ?

La méthode approuvée par la BSI (BS 1902: Section 10.2:1994) pour mesurer la perméabilité d’une carapace est celle de la balle de ping-pong [2]. La méthode de la balle de ping-pong consiste à utiliser une tige de verre ou une tige de mullite imperméable. Il est important d’utiliser la tige de verre appropriée, faute de quoi la tige fondrait pendant le test. (Cette situation a été rencontrée à diverses reprises dans notre installation, alors veuillez nous consulter au sujet du type de verre approprié avant de procéder à ce test !)

La balle de ping-pong est enduite de barbotine puis brûlée (Schéma 3). L’air traverse ensuite la balle à des températures élevées et la différence de pression est calculée.

Schéma 3 – Balles de ping-pong enduites sur des tiges de mullite imperméables

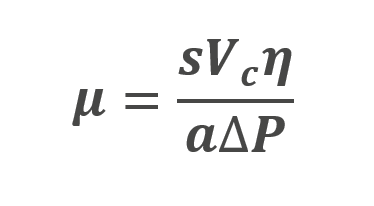

Cette chute de pression peut ensuite être introduite dans l’équation de perméabilité ci-dessous pour vous donner une valeur de perméabilité :

Avec μ représentant la perméabilité, s l’épaisseur de la paroi de l’échantillon, Vc le débit volumétrique, la viscosité dynamique de l’air à une température élevée, la surface intérieure de la balle de ping-pong et ΔP la différence de pression. Cette technique de mesure présente certains inconvénients :

- Les échantillons de carapace sont sujets aux craquements et entraînent des résultats inexacts. Cela peut être extrêmement frustrant et source d’erreurs pour l’expérience. Il est conseillé de brûler la balle de ping-pong très lentement pour réduire les problèmes de craquement et de test.

- Cette technique ne peut mesurer que les échantillons cuits puisqu’il faut retirer la balle de ping-pong avant de pouvoir collecter les données du test.

- Cette méthode peut uniquement mesurer la perméabilité, c’est-à-dire la porosité ouverte de la première couche. Elle ne mesure pas les pores fermés de la surface externe de l’échantillon. En bref, il peut y avoir plus de porosité dans votre carapace en raison de la réduction de la résistance qui ne peut pas être mesurée par cette méthode de test.

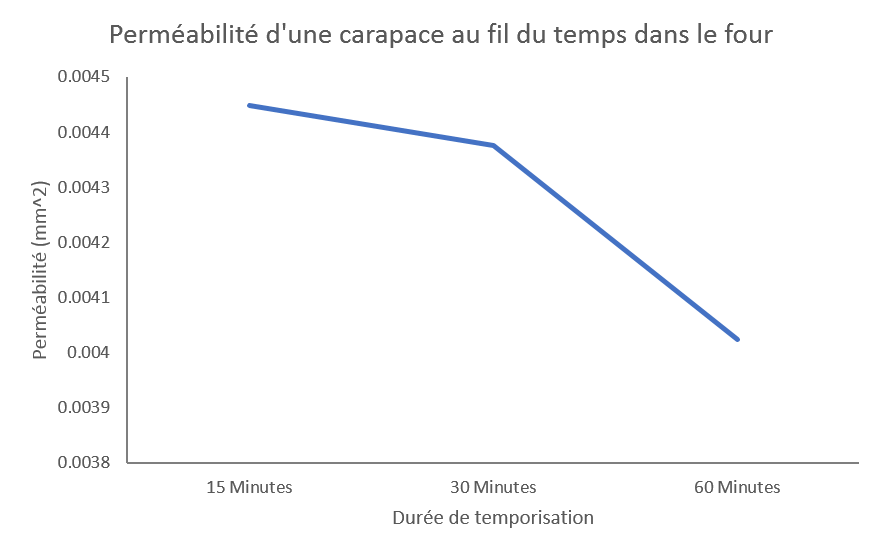

Les avantages de ces résultats ont toutefois été la capacité d’évaluer le frittage de la céramique à température après une période de temps. Cela nous montre comment la perméabilité diminue au fil du temps à mesure que la céramique se fritte et se densifie. Ceci peut être vu dans le schéma 4.

Schéma 4 – Diminution de la perméabilité au fil du temps dans le four

Il existe des moyens d’augmenter la perméabilité dans les carapaces :

- Méthode d’application du stuc – La méthode d’application du stuc a un impact sur la perméabilité d’une carapace. Comme décrit par Jones et al. [3] et moi-même dans un récent article de l’ICI [4], la méthode d’application du stuc affecte l’énergie transmise à la barbotine, le « compactage » ultérieur des couches de stuc et la perméabilité ultérieure.

- Type de stuc – Le type de stuc a un effet sur la perméabilité de la carapace, les grosses particules auront de plus grands espaces entre elles, entraînant une perméabilité accrue.

- Réduction des couches – Cela diminue la distance nécessaire pour que l’air s’échappe et augmente donc la technologie, mais cela réduira la résistance de la matière, alors faites attention !

- Augmenter le polymère – Augmentation de la concentration en polymère, entraînant de plus grands vides après le frittage et augmentant la perméabilité.

En résumé, la perméabilité de la carapace est un paramètre utile à comprendre pour les systèmes de carapace car elle peut causer des casse-têtes et des problèmes que les ingénieurs devront résoudre. En cas de problème, il est toujours utile de savoir comment elle est mesurée et comment elle peut être modifiée. La méthode de test présente de nombreux inconvénients et des méthodes plus scientifiques comme la tomographie par ordinateur ou la microscopie électronique à balayage sont utiles mais coûteuses.

Références

- Ryshkewitch, E., Compression Strength of Porous Sintered Alumina and Zirconia. Journal de l’American Ceramic Society, 1953. 36 (2): p. 65-68.

- BSI, Methods of testing Refractory materials – Part 10: Investment casting shell mould systems — Section 10.2: Determination of permeability and standard air flow capacity at elevated temperatures, in BS 1902-10.2:1994. 1994.

- Jones, S., C. Yuan, et S. Blackburn, Fundamental Study of the Microstructure and Physical Properties of Fluidised Bed and Rainfall Sanding Ceramic Shells, . Journal des sciences et technologies des matériaux, 2007. 23(6): p. 706-714.

- 4. Dooley, G., S Blackburn, S Ramirez, K Williamson, Effect of stucco application method on the mechanical performance and microstructure of investment casting shells. in 60th ICI Technical Conference 2013 : Pittsburgh, PN .

Clause de non-responsabilité

Contactez votre bureau de vente REMET le plus proche en ce qui concerne les spécifications du produit.

Contactez votre directeur régional REMET et consultez www.remet.com si vous avez des questions ou si vous souhaitez des informations supplémentaires.

Informations et/ou recommandations basées sur des recherches et des données techniques considérées comme fiables. Offert sans frais pour une utilisation par des personnes ayant des compétences techniques, à leur propre discrétion et risques, sans garantie de précision. REMET ne donne aucune garantie, expresse ou implicite, et n’assume aucune responsabilité quant à l’utilisation de ses produits ou de toute information s’y rapportant. Rien dans le présent document ne constitue une recommandation visant à enfreindre un brevet.

< Back to insights